Condition Monitoring System von Schenck Process erhöht die Lebensdauer und die Verfügbarkeit von Schwingmaschinen

Wartung und Instandhaltung machen bis zu einem Drittel der indirekten Kosten in Fertigungsbetrieben aus. Condition Monitoring Systeme helfen Unternehmen ihre Instandhaltungsstrategien neu auszurichten und Geld zu sparen. CONiQ von Schenck Process ist als CM System speziell auf die rauen Betriebsbedingungen von Schwingmaschinen ausgerichtet. Es überwacht die Maschinenbewegung sechsdimensional, womit es sich von den allgemeinen Condition Monitoring Systemen deutlich abhebt. Mit CONiQ festigt Schenck Process ein weiteres Mal seine Stellung als Provider von intelligenten Industrie 4.0-Anwendungen.

Ausfällen proaktiv vorbeugen

„In Heavy Industries wie dem Bergbau oder der stahlerzeugenden Industrie werden Maschinen mit unvergleichlich rauen Produktionsbedingungen konfrontiert“, erklärt Jan Schäfer, Produktmanager, Schenck Process R&D. „Kurze Wartungsintervalle, ungeplante Maschinenausfälle und Folgeschäden sind die Begleiterscheinungen. Unternehmen, die bislang auf korrigierende Instandhaltung gesetzt haben, fordern die vom Wettbewerb umkämpften Industrien mehr denn je zum Umdenken auf.“

Die Förderstätten der Bergbauindustrie sind häufig in unwegsamen, für Servicemitarbeiter schwer erreichbaren, entlegenen Gegenden angesiedelt. Gefordert ist dort der strategische Einsatz von proaktiv wirkenden Diagnosen und Condition Monitoring Systemen.

CONiQ: Auf Schwingmaschinen spezialisiert

Das Zustandsüberwachungssystem CONiQ für Siebmaschinen und Schwingrinnen ist dem Prinzip der vorausschauenden Instandhaltung verpflichtet. Verschleiß sowie absehbare Schäden werden rechtzeitig gemeldet und die schadhaften Komponenten können instandgesetzt werden, lange bevor es zu Maschinenschäden oder Ausfällen kommt. Deutliche Risse oder Mängel am Prüfgerät werden ebenfalls erkannt.

CONiQ überwacht kontinuierlich die Schwingungen der Maschine, ihrer Komponenten sowie die Öltemperatur. Die Messwerte werden automatisiert interpretiert und mit den vorkonfigurierten Initial- und Grenzwerten der Maschine verglichen. Schäden und Vorfälle lassen sich so zuverlässig voraussagen.

Mit der Vermeidung eines einzigen Anlagenausfalls haben sich die Investitionskosten von CONIQ bereits amortisiert. Das System ist sowohl im Paket mit Schwingmaschinen erhältlich, als auch auf bestehende Maschinen nachrüstbar.

Unschlagbare Vorteile der Maschinenüberwachung mit CONiQ

Neben der Echtzeitüberwachung von betriebskritischen Kennwerten, dem Vorbeugen von Ausfällen und der Optimierung der Energieeffizienz, wartet CONiQ im Vergleich zu anderen proaktiven Wartungskonzepten mit einer Reihe unschlagbarer Vorteile auf:

- die Lebensdauer der Komponenten wird maximiert

- der Zeitaufwand des Wartungspersonals reduziert sich

- unplanmäßige Stillstandzeiten wegen Wartungsarbeiten entfallen

- reguläre Wartungsarbeiten lassen sich zuverlässiger planen

- das Bedienpersonal wird maschinenspezifisch geschult

Ein entscheidender Pluspunkt gegenüber herkömmlichen CM-Systemen für vibrierende Anlagen ergibt sich aus der sechsdimensionalen Messung der Maschinenbewegung mit mikroelektromechanischen (MEMS) Sensoren: dreidimensionale translatorische Beschleunigung sowie dreidimensionale rotatorische Geschwindigkeit. Nur eine derartige sechsdimensionale Messung ermöglicht Fehler zuverlässig und lückenlos zu entdecken.

CONiQ überwacht außerdem mechanische Schwingungen zu beiden Seiten des Erregers mittels piezoelektrischer Beschleunigungssensoren. Mögliche Defekte an Lagern und Zahnrädern lassen sich so detektieren, bevor zusätzliche Vibrationsbelastungen den Erreger schädigen oder einen Totalausfall verursachen.

Zu guter Letzt punktet CONiQ durch die Wahlmöglichkeit zwischen einer funk- und einer kabelbasierten Übertragung der Messdaten zur online-agierenden Auswerteeinheit. „Das kombiniert die Flexibilität der Anwendung mit den Bedürfnissen nach Sicherheit und Synchronität. Ein auf Wireless reduziertes Konzept wird Umgebungen nicht optimal gerecht, in denen der Übertragungsweg durch verunreinigte Luft und oder die umgebende Stahlkonstruktion gestört sein kann“, sagt Jan Schäfer.

Mit Schenck Process in die moderne Produktion

Schenck Process hat nach der Versandsoftware LOGiQ für die vollautomatisierte Logistik von Last- und Schüttgüter mit CONiQ der voranschreitenden Industrie 4.0 einen weiteren intelligenten Baustein geliefert. Damit stärkt das Unternehmen seine auf die Bedürfnisse moderner Industrien fokussierte Innovationskraft.

Produktbeschreibung

CONiQ besteht aus den drei Elementen Messung, Analyse und Interpretation.

Messung: Die Maschinenbewegung (Maschinenbeladung, Federn, Zwischenwellen etc.) wird sechsdimensional mit mikroelektromechanischen Sensoren (MEMS) gemessen. Der Körperschall innerhalb der Erreger wird zur Zustandsüberwachung der Lager und Zahnräder mit piezoelektronischen Beschleunigungssensoren erfasst. Die getrennte Messung von Körperschall und der Maschinenbewegung ermöglicht die präzise Zustandsüberwachung und die effektive Erfassung aller aufkommenden sowie potentiellen Störungen. Zusätzlich überwacht CONiQ die Öltemperatur über Pt100-Sensoren.

Analyse: Sämtliche Messwerte werden kontinuierlich von der Auswerteeinheit analysiert und mit den vorkonfigurierten Grenzwerten verglichen. Ist ein Wert überschritten, löst sich ein Alarm aus. Die Rohmesswerte sowie die Analyseergebnisse in Form von Zustandsgrößen werden in der Auswerteeinheit zur Analyse historischer Daten abgespeichert.

Interpretation: Die Auswerteeinheit unterstützt die automatische Interpretation der Analysewerte. Dadurch wird der Betreiber frühzeitig auf aufkommende Probleme und ihre möglichen Ursachen aufmerksam und kann sofort entsprechende Gegenmaßnahmen einleiten. Darüber hinaus können die Daten via Ethernet, Feldbus, digitale oder analoge Ausgänge an ein bestehendes Prozessleitsystem übermittelt werden. Alternativ bietet Schenck Process eine eigene PC-Software an, die die zentrale Auswertung der Daten ermöglicht. Das Programm beinhaltet eine umfassende Palette von Expertentools zur Analyse und Interpretation sämtlicher Messwerte. Es errechnet Langzeitprognosen und macht potentielle Risiken frühestmöglich identifizierbar.

Vier von zehn Unternehmen setzen laut Bitkom-Studie vom April 2015 auf Industrie 4.0-Anwendungen. Tendenz steigend. Vergleichbare Studien etwa von Fraunhofer IPA kommen zum gleichen Ergebnis. Mit am weitesten verbreitet sind Predictive-Maintanance-Anwendungen. Die vorrausschauende Wartung von Maschinen verhindert Produktionsausfälle und Schäden an kritischen Maschinenteilen. Auf sie vertrauen, so Bitkom, bereits 27 Prozent der Industrieunternehmen.

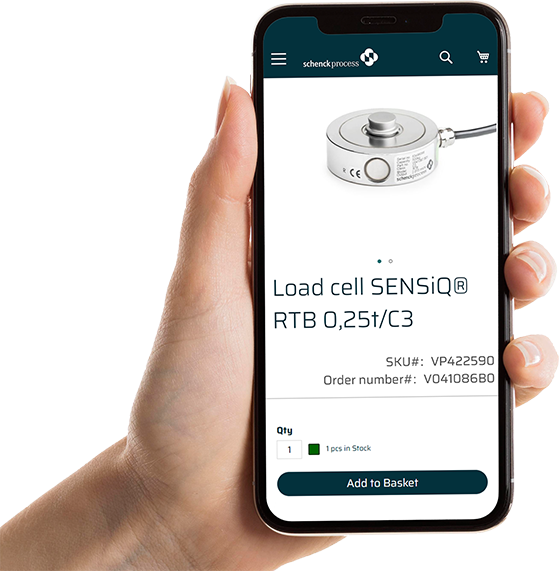

Pressebilder

Pressefoto: CONIQ herunterladen

Unsere Experten sind überall für Sie da

Gute Partnerschaft bedeutet für uns: Wir stehen Ihnen zur Seite, wenn Sie uns brauchen. Mit unserem globalen Standortnetzwerk sind wir jederzeit für Sie da.

Schenck Process - Ihr weltweiter Partner

Mit einem globalen Netzwerk aus operativen und kompetenten Partnern steht der Name Schenck Process weltweit für erstklassige Prozesslösungen und ausgereifte Messtechnik in der Wäge-, Dosier-, Förder-, Automatisierungs- und Luftfiltrationstechnik.